Функция службы технического обслуживания и ремонта для промышленных компаний является критически важной в обеспечении устойчивой и стабильной работы всего промышленного предприятия. Последние события показали, как высок уровень влияния внешних и внутренних факторов на процессы технического обслуживания производственных активов. С одной стороны быстро изменяющаяся экономическая ситуация, растущие санкционные риски, курс на импортозамещение. А с другой — необходимость обеспечивать надежность и работоспособность оборудования, контролировать его состояние, а также наличие необходимых ресурсов, поскольку дефицит запчастей может сказаться на работе всей компании.

Экспертиза решений ЕАМ для всех, кто с импортным ПО

Промышленная сфера — одна из самых непростых отраслей для цифровизации, где практически все «железо» импортное, ПО в большей степени тоже, где инновации долго приживаются и много времени уходит на комплексное внедрение.

В крупных металлургических, горнодобывающих, нефтяных и энергетических компаниях уже приняты амбициозные цифровые стратегии. Но острым остается вопрос их реализации на практике. Это связано с нехваткой индивидуальных решений, использованием при внедрении цифровых продуктов традиционных каскадных моделей вместо гибких методов, некорректной оценки устойчивости или жизнеспособности решения. А нынешние политические и экономические условия, подлили масла, создав новые барьеры в использовании уже внедренного зарубежного ПО.

Перед российскими промышленными компаниями встает задача по оценке рисков продолжения использования импортных решений, а также возможности перехода на отечественный софт.

Возможными критериями для оценки рисков могут являться:

- Тип лицензии: бессрочные или подписка.

- Способ развертывания: на собственных мощностях или на арендованных.

- Уровень критичности автоматизированных процессов и оборудования.

- Дата последнего обновления ПО.

- Наличие специалистов в штате.

- Количество интеграторов на рынке.

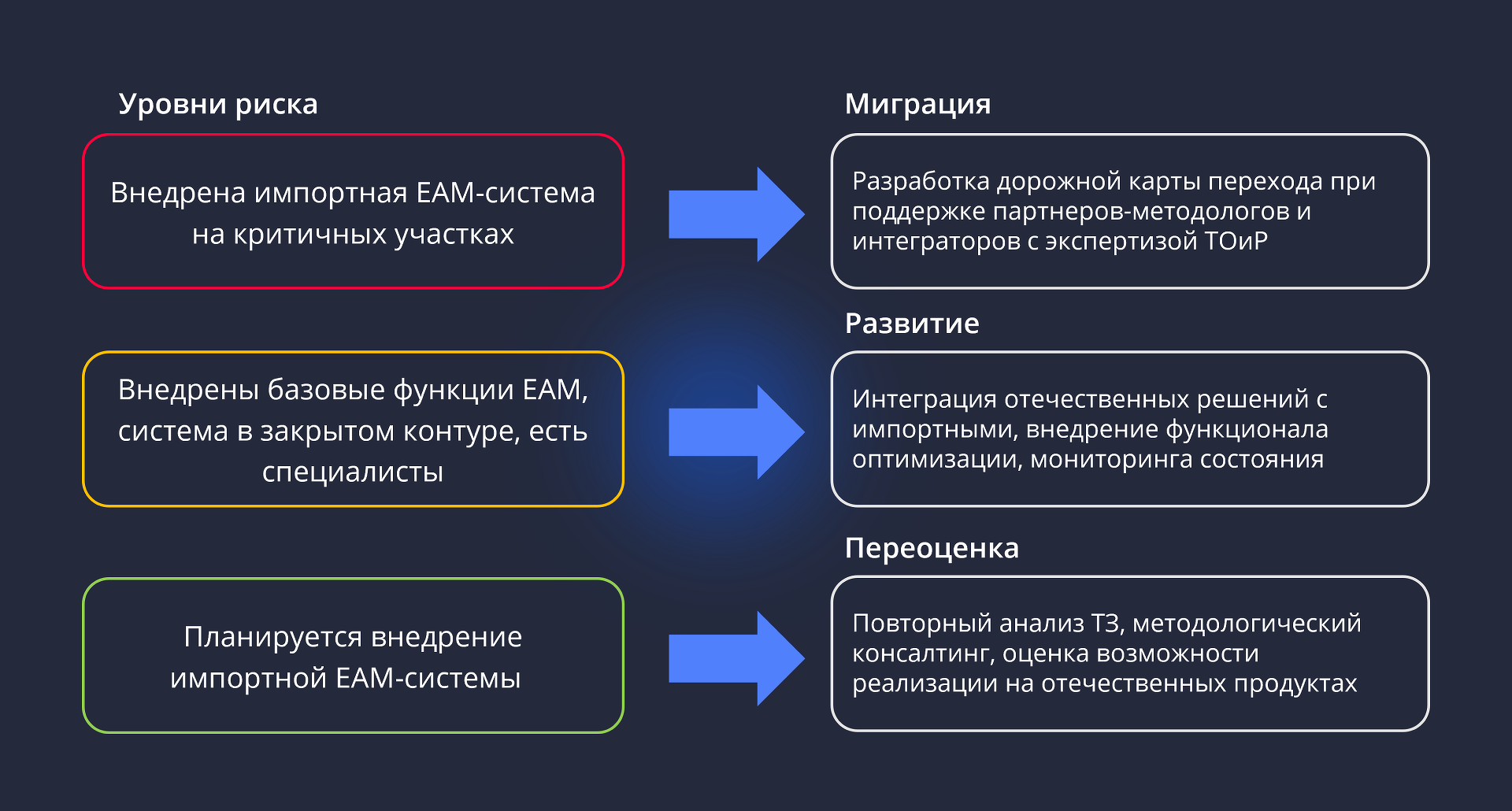

Условно риски могут быть разделены на три уровня: красный, желтый и зеленый.

Красный уровень — когда в компании внедрена и активно используется импортная система управления производственными активами на критичных участках и процессах. В этом случае компании необходимо проработать вопрос возможности поэтапного перехода на отечественное программное обеспечение при поддержке партнеров-методологов и интеграторов с экспертизой в области автоматизации процессов ТОиР.

Желтый уровень — если в компании, на базе зарубежного программного обеспечения, внедрены базовые функции ЕАМ, однако система находится в закрытом контуре и есть специалисты, которые могут осуществить поддержку системы самостоятельно без привлечения вендора. В этом случае можно рассмотреть интеграцию существующих решений с отечественными, а также расширение функциональности, например, прогнозом состояния и оптимизационными алгоритмами для сокращения затрат ТОиР.

Зеленый уровень — когда предприятие только планирует внедрять импортную ЕАМ-систему. В данном случае рекомендуется провести повторный анализ решений на рынке, обращая внимание в первую очередь на предложения российских разработчиков.

Комплексное решение для управления производственными активами

Системы для комплексной автоматизации процессов ТОиР в части паспортизации и контроля технического состояния, эксплуатации и управления ремонтами производственного оборудования и техники входят в портфель решений российского разработчика Factory5. Продукты компании применяются в энергетической, нефтегазовой, металлургической, транспортной и других отраслях промышленности.

В стремительно меняющихся условиях промышленным компаниями нужны решения для оптимизации процессов ТОиР «сейчас» и построения концепции цифрового предприятия «завтра». Выбор софта всегда основывается на уровне цифровой и организационной зрелости. И для предприятий, которые только в начале пути развития, необходимо покрыть основные элементы ТОиР, а затем уже можно переходить к расширенным сценариям мониторинга технического состояния актива на базе данных телеметрии и к оптимизации планов, а затем уже внедрять предиктивные модели.

Предложение Factory5 состоит из нескольких программных продуктов, но использование и постепенное внедрение каждого компонента возможно отдельно. По мере роста автоматизации компания-пользователь будет получать добавленную ценность от нескольких программных продуктов, не неся дополнительных затрат на интеграцию. Решения Factory5 — готовый фундамент дальнейшего развития современной производственной и обслуживающей компании.

Спрогнозировать техническое состояние и выявить аномалии

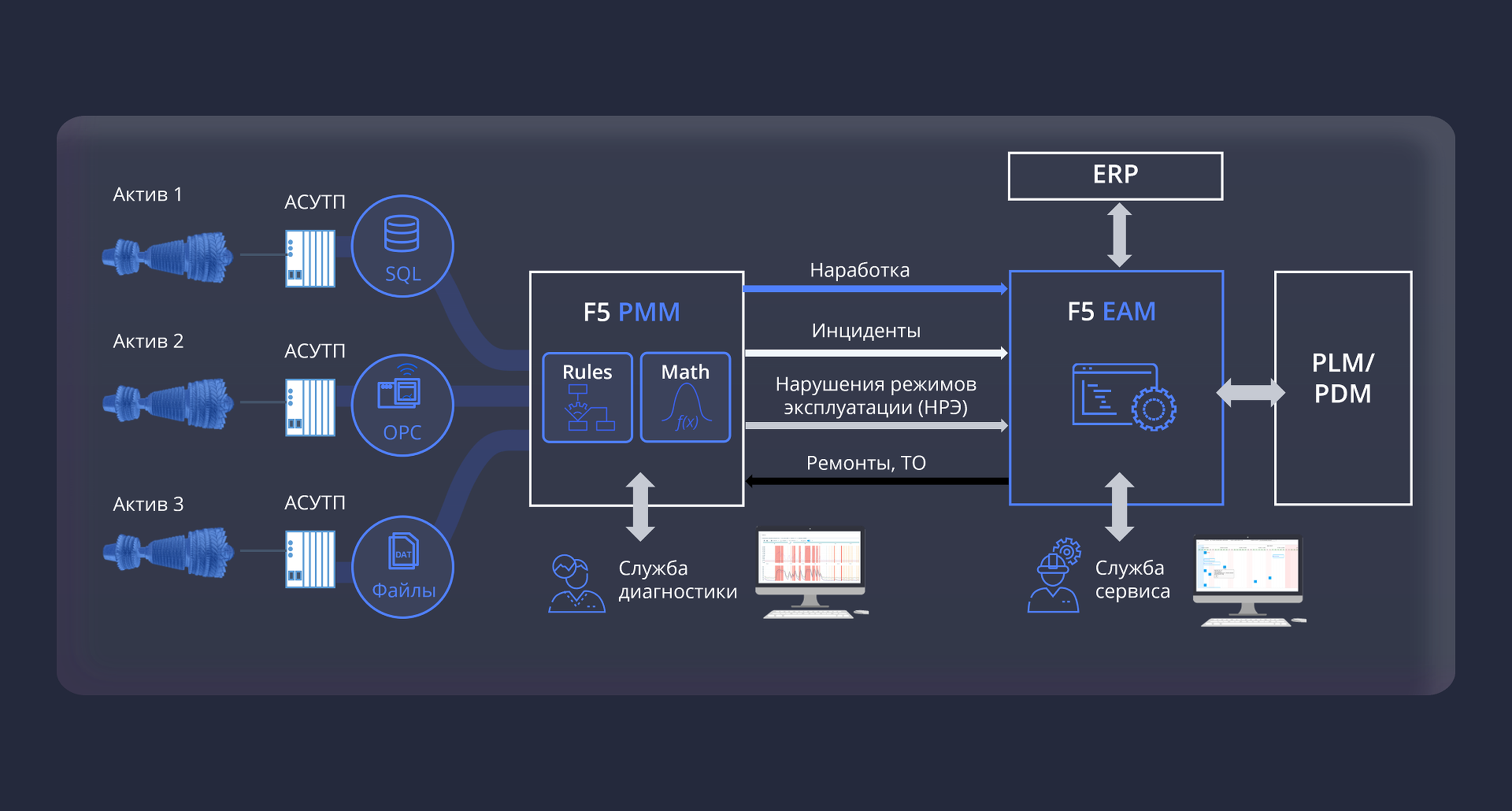

В основе всех разработок Factory5 лежит собственная платформа для анализа больших данных F5 Platform. Например, на ее базе реализовано бизнес-приложение F5 PMM для мониторинга и прогноза технического состояния активов. Система F5 PMM позволяет выявлять аномалии в работе оборудования, прогнозировать отказы и определять их причины, а также прогнозировать остаточный ресурс или индекс здоровья оборудования. Решение этих задач становится возможным за счет использования современных методик и механизмов анализа больших данных на базе машинного обучения и искусственного интеллекта. Так, с помощью F5 PMM компания выполнила задачи по мониторингу и прогнозу техсостояния такого оборудования, как газотурбинная установка, газоперекачивающий агрегат, компрессорная установка, насосные агрегаты первичной переработки нефти на НПЗ, локомотивы, карьерные самосвалы и других агрегатов.

Выявленные с помощью F5 PMM отклонения, прогноз индекса здоровья и рекомендации для их устранения бесшовно передаются в F5 ЕАМ — еще одно решение от Factory5 — для комплексного управления активами. Система F5 ЕАМ и ее модуль EAM Optimizer позволяют оптимизировать план ТОиР с учетом актуального технического состояния, плановых ТОиР, доступности к ремонту и ресурсных ограничений. Для реализации этой задачи применяются технологии на базе искусственного интеллекта. Кроме того, решение по управлению активами позволяет проконтролировать ход выполнения работ и затраченные ресурсы, а также качество устранения замечаний за счет контроля повторных инцидентов.

Как комплексное решение для управления активами помогает в переходе на новые бизнес-модели

Продукты Factory5 легли в основу проекта по управлению активами для производителя газотурбинных установок, который создает и обслуживает ГТУ по контракту жизненного цикла. Турбины эксплуатируются на месторождениях нефти и газа, производитель обслуживает их по контракту жизненного цикла (КЖЦ). Данный проект еще в процессе работы: его второй этап приближается к завершению.

Проект состоит из двух этапов и включает в себя полный цикл управления активами: от мониторинга и диагностики состояния до контроля состава актива, планирования и исполнения ТОиР. Решение о внедрении продуктовой линейки F5 было связано с необходимостью оцифровки методик и знаний персонала, автоматизации диагностики, возможности перехода на обслуживание и ремонты с учетом технического состояния, повышения надежности оборудования, а также решению вопросов масштабирования бизнес-модели КЖЦ.

«С началом работы по КЖЦ производитель занимался сбором и анализом информации о техническом состоянии оборудования, однако эта работа носила несистемный характер, — отмечает Екатерина Баклунова, руководитель Центра экспертизы Factory5. — Данные были разрознены, многое зависело от знаний и опыта конкретных людей, анализ данных занимал много времени и в большей степени производился вручную. Такой подход работал, но не позволял масштабировать новую бизнес-модель. Например, у отдела диагностики уходило много времени на получение данных от заказчиков, их преобразование к нужному формату и последующий анализ», — говорит Екатерина.

Таким образом, сведения о техническом состоянии оборудования были неактуальны. Все это приводило к несвоевременному ТОиР и как следствие к отказам и риску невыполнения контрактных обязательств.

Благодаря успешной реализации первого этапа проекта запущено развитие и масштабирование системы. Изначальная цель проекта — сбор, обработка и автоматический анализ технического состояния оборудования. На первом этапе внедрения реализована оценка технического состояниях четырех агрегатов: созданы модели оборудования, организована структура узлов и набор параметров, предусмотрена загрузка и хранение параметров работы, настроены правила и алгоритмы для оценки технического состояния оборудования.

Второй этап включает масштабирование системы, разработку дополнительных моделей, правил, отчетов, а также расширение функционала системы управления активами.

Также настроены дэшборды с графиками. В настоящий момент к системе подключено 33 агрегата, а количество найденных инцидентов иногда достигает тысячи и более.

Опыт внедрения для сервисной компании по ремонту локомотивов

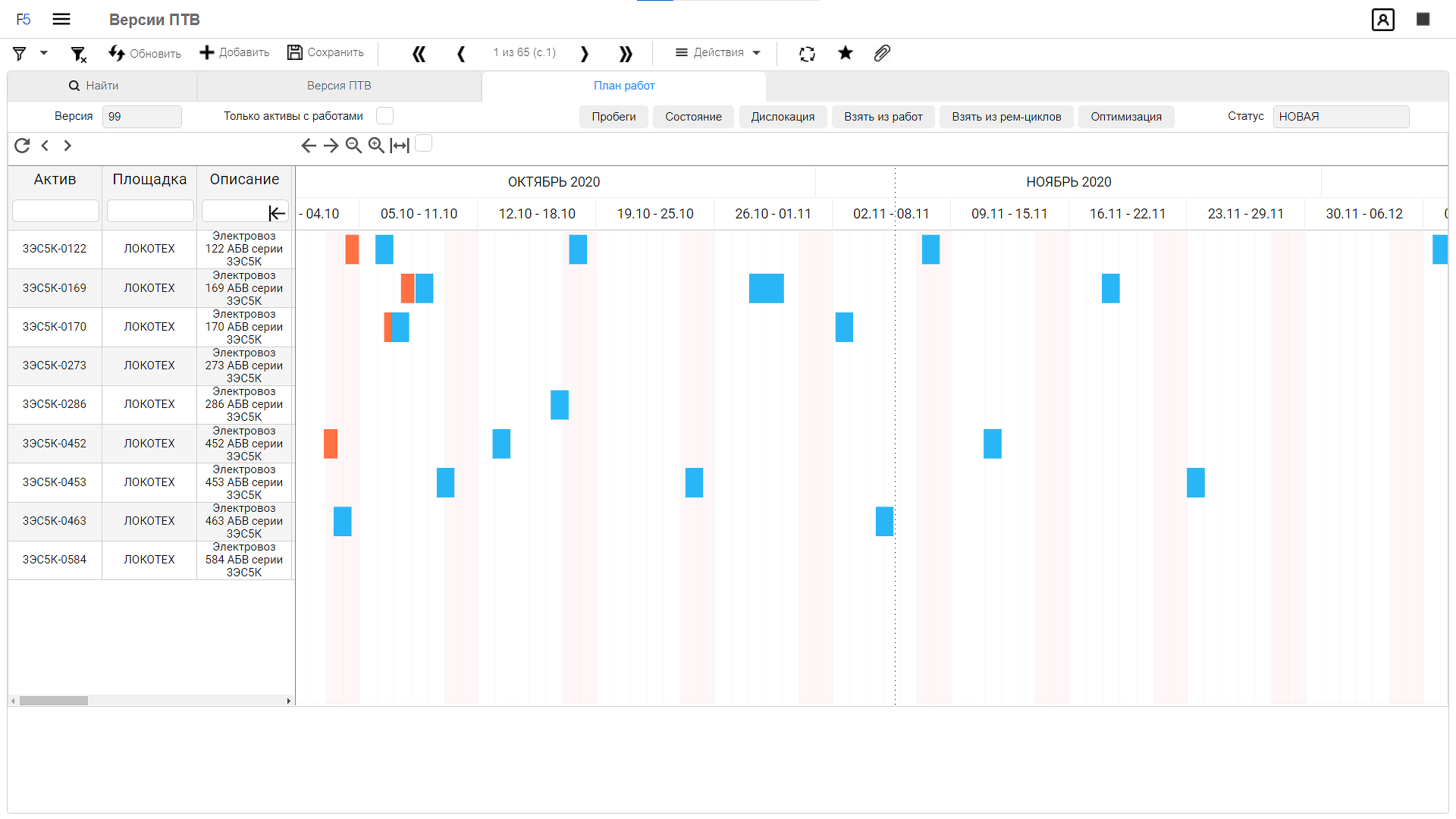

Еще одним ярким примером комплексного внедрения и использования решений Factory5 является проект в компании, профилирующей на техническом обслуживании тяговых локомотивов.

До перехода к системному управлению производственными активами информация о техническом состоянии парка локомотивов была разрозненной, планирование ТОиР трудозатратным, а диагностика оборудования длительной, что увеличивало время простоя машин. К тому же большое количество неплановых ремонтов и работ приводили к штрафам за недостижение целевых коэффициентов готовности к эксплуатации.

Для решения этих задач было внедрено комплексное решение по управлению активами: от учета, мониторинга и диагностики до планирования работ, ресурсов и контроля исполнения мероприятий ТОиР.

Служба диагностики использует F5 PMM для онлайн-мониторинга технического состояния и выявления трендов деградации, а служба сервиса видит в F5 ЕАМ историю по оборудованию и производит планирование работ с учетом технического состояния, доступности к ремонту и ресурсных ограничений. Две системы обмениваются данными: из ЕАМ в РММ поступает информация о проведенных ремонтах, чтобы диагносты могли сопоставить ее с техсостоянием, а из РММ в ЕАМ поступают детектированные инциденты и назначаются соответствующие работы.

Проект примечателен своим масштабом: на сегодняшний день заказчиком для аналитики подключено более 9000 секций локомотивов. Сбор данных осуществляется как в потоковом, так и в дискретном виде. Ежедневно обрабатывается более 50000 часов телеметрии.

Решение от Factory5 работает уже несколько лет и позволило достичь экономических эффектов: затраты на ТОиР были снижены до 8%, время плановых и неплановых простоев транспорта в депо сократились на 20%. Еще одним результатом явилась возможность оперативно решать спорные ситуации между эксплуатирующей локомотивы организацией и обслуживающей компанией. Оценка качества выполненного ТОиР, либо нарушение условий эксплуатации выявляются специализированными алгоритмами. Также изменились и бизнес-процессы: ориентировочно за 10 дней до даты наступления ТОиР потребность в ЗИП и видах работ корректируется исходя из оценки состояния конкретного узла или агрегата локомотива.

Factory5 сегодня является не только вендором программного обеспечения, но и оказывает всестороннюю поддержку внедрения на всех этапах. В штате компании для поддержки и сопровождения сервисных партнеров есть все необходимые специалисты: продуктологи, разработчики, DevOps, Data Scientist и другие. Компания осуществляет вендорский надзор реализуемых проектов и предоставляет сервисным партнерам и заказчикам документацию по продуктам и внедрению.

«Инновации сегодня заключаются не столько во внедрении программного обеспечения, а сколько в новом способе работы всего предприятия, — говорит Екатерина Баклунова. — Информационные технологии — важный элемент поддержания эффективности процессов управления активами, которую помогают реализовать решения Factory5. Однако любые изменения требует большой и длительной работы по всем направлениям, а также надежных партнеров, обладающих необходимой экспертизой для трансформации процессов и способных поддержать в периоды перемен».

Поделиться

Поделиться