2020 г. и пандемия поставили для многих сфер бизнеса жесткое условие: меняйся или исчезни. На этом фоне в промышленности критически важными стали прозрачность бизнес-процессов, сокращение затрат на обслуживание, оптимальное планирование ремонтных работ, высокая готовность оборудования к эксплуатации, а также оперативная информация о состоянии активов. Эксперты Factory5 (входит в группу Ctrl2GO) разобрали несколько перспективных цифровых сценариев, которые помогают предприятиям закрыть эти потребности, усовершенствовав процессы ТОиР.

Мониторинг и прогноз технического обслуживания

В условиях новой экономической реальности любое предприятие стремится повысить свои позиции и продажи. Это заставляет компании повышать гибкость производства и качество создаваемого продукта. Надежность, безопасность и работоспособность активов все больше влияет на общую эффективность, производительность и конкурентоспособность предприятий. Отказ производственных систем влечет за собой потенциальные риски срыва сроков производства и поставок, а скрытые дефекты могут привести к масштабному отзыву бракованной продукции.

Практика показывает, что за некоторое время до выхода системы из строя можно обнаружить мелкие сигналы, говорящие о проблемах. Небольшие скачки напряжения, отклонения в числе оборотов в минуту, выход температуры за допустимые значения, задержки при запуске двигателя, непонятный шум или постукивание, повышение уровня жидкости, минимальные изменения углов конструкций — по подобным признакам можно понять, что скоро случится поломка. Опытные сотрудники на производстве могут по таким признакам определить часто встречающиеся предотказные состояния. Однако усложнение технологического оборудования и систем управления и мониторинга ведет к тому, что человек из-за ограниченности своих возможностей не может отслеживать поведение каждого из показателей. За одну смену, которая длится несколько часов, человек вообще может не заметить существенное изменение параметров.

Здесь на помощь предприятиям и персоналу могут прийти системы предиктивной (или прогнозной) аналитики, способные выявлять даже слабые тренды, которые развиваются в течение дней и недель, и вовремя сообщать о них.

Решения Predictive Maintenance собирают все данные, связанные с оборудованием: телеметрию, историю дефектов, ремонтов. Алгоритмы, заложенные в предиктивную модель, в режиме 24/7 анализируют этот поток данных и выявляют взаимосвязи между показаниями множества датчиков и информацией об отказах. В результате система обнаруживает аномалии в работе, выявляет возможные причины дефектов и прогнозирует остаточный ресурс оборудования.

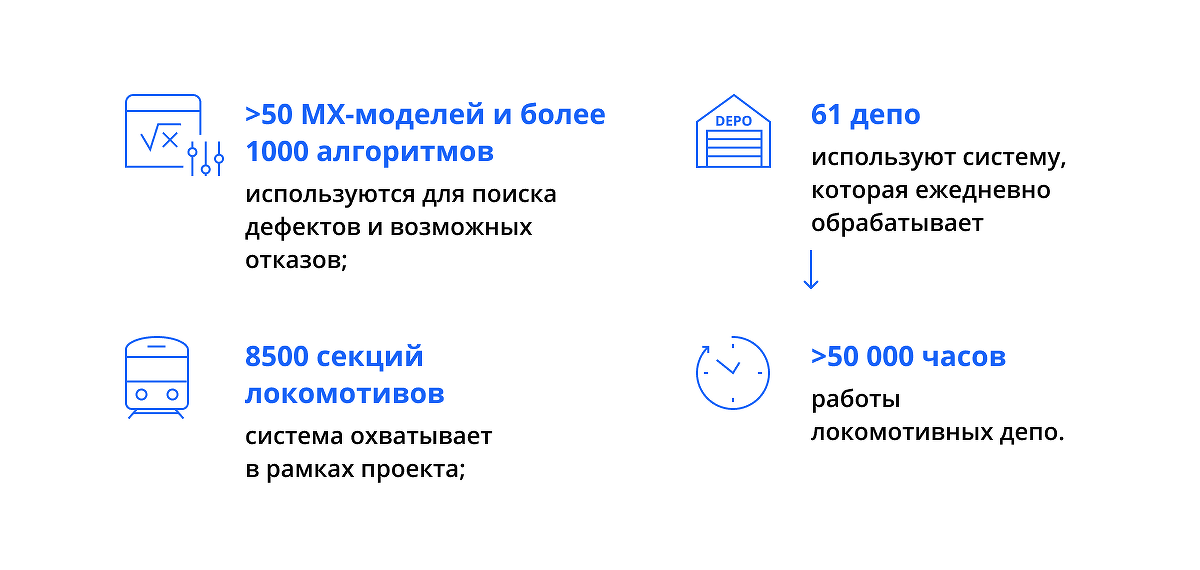

С помощью такой системы предиктивной аналитики от Factory5 была автоматизирована диагностика локомотивов в депо, отлажен поиск нарушений режимов эксплуатации активов и оптимизировано назначение цикловых и сверхцикловых работ.

Централизованная обработка телеметрических данных позволила существенно сократить время на диагностику технического состояния локомотива, увеличить эксплуатационную надежность машин, повысить коэффициент их технической готовности на 4-10% и снизить затраты на обслуживание на 5-8%. Это стало возможным благодаря тому, что дефекты выявляются на ранней стадии, оперативно устраняются, в результате снижается количество дорогих аварийных ремонтов.

Интеллектуальное управление активами

Управление производственными активами с помощью инноваций — следующий этап в эволюции развития функции ТОиР. Высокотехнологичные инструменты позволяют дополнить существующую в компании автоматизацию процессов обслуживания и ремонтов и повысить их эффективность. Переход от ручного планирования ремонтных работ до полуавтоматических средств балансировки, проверяющих доступность ресурсов и распределяющих работы в графике, произошел уже давно. Однако предприятиям все еще необходим комплексный подход, при котором система не только осуществляет балансировку уже назначенных работ, но и предоставляет автоматические рекомендации о том, какие именно технические воздействия нужно назначить, чтобы устранить выявленные инциденты в работе оборудования, и когда необходимо реализовать назначенные работы, чтобы обеспечить надежность оборудования.

Для парка техники размером порядка 100 единиц вручную составлять и корректировать такой график - очень трудоемкая задача. Тут же на помощь приходят современные решения по оптимизационному планированию ТОиР. Такое планирование можно разделить на два этапа: оценка технического состояния, и формирование графика работ.

На первом — анализируются данные с датчиков оборудования, средств стационарной и мобильной диагностики и с помощью алгоритмов и математических моделей в режиме реального времени выявляются инциденты: отказы, предотказные состояния, нарушения режимов эксплуатации оборудования. В результате производится расчет интегрального индекса здоровья оборудования с определением его остаточного ресурса.

На втором этапе модуль оптимизационного планирования принимает на вход данные технического состояния, график планово-предупредительных ремонтов, данные технологических карт, критичность оборудования, а также имеющиеся ресурсные ограничения: по запасам, ремонтным мощностям и бригадам. Математические алгоритмы формируют график ремонтных работ с учетом всех заданных внешних условий и целевой функции, например коэффициента технической готовности. Дальше план работ уходит к ответственным для корректировок, согласования и исполнения.

На практике такой инструмент помог решить целый ряд проблем сервисной компании по планированию ТОиР локомотивов, среди которых стоит выделить продолжительные простои и снижение эффективности использования активов. Причиной этого было децентрализованное хранение информации, необходимой для понимания реального технического состояния локомотивов, а также высокая трудоемкость планирования из-за большого количества переменных.

Компания приняла решение о внедрении автоматизированной системы оптимизационного планирования для пяти серий локомотивов — 478 единиц техники. Типовой план ремонтов на 3 недели может содержать до 120 работ. Назначение системы — формирование оперативного плана-графика ТОиР с учетом технического состояния, географической доступности, запланированных цикловых и назначенных сверхцикловых работ, а также имеющихся ограничений. При этом в качестве целевой функций используется коэффициента готовности к эксплуатации (КГЭ), то есть при формировании плана алгоритм стремится максимизировать КГЭ. Ежедневно система генерирует оптимизированный план на 30 дней вперед, и это занимает всего несколько минут.

Ожидается, что внедренный инструмент оптимизационного планирования сократит простои оборудования во время ожидания и в процессе ТОиР, сократит затраты на ремонты, повысит коэффициент готовности к эксплуатации, уменьшит штрафы за невыполнение бизнес-KPI.

База для создания цифровых решений — платформа интеллектуального анализа данных

Стоит понимать, что в основе большинства цифровых сценариев лежат большие данные: как о работе отдельных единиц техники и оборудования, так и целого производства. Эти данные необходимо собирать, хранить, агрегировать, анализировать, передавать на различные уровни и применять в принятии управленческих решений. Поэтому среди современных предприятий становятся востребованными платформы — единые среды для работы с промышленными данными.

Платформа — инструмент разработки аналитических бизнес-приложений. Каждое такое приложение представляет собой программный продукт, предназначенный для конкретной задачи. Это могут быть не только приложения для прогноза технического состояния, но также и приложения для прогноза энергопотребления предприятия, для рекомендации параметров технологического процесса или для мониторинга качества продукции. На одной платформе может быть создано несколько приложений, используемых разными подразделениями компании. Для того, чтобы быстро и удобно создавать пилотные проекты, доводить их до полноценных бизнес-приложений, а затем масштабировать, как раз и нужна платформа.

Первая задача платформ — собирать данные из разрозненных источников и подготавливать для дальнейшего анализа (например, очищать от выбросов и пропусков). Данные могут поступать разными способами: в реальном времени с датчиков интернета вещей, через сервер OPC, а также из смежных систем предприятия — MES или ERP. В последнем примере это может происходить с использованием REST API запросов. Также возможна и ручная загрузка из файлов, когда данные копятся на оборудовании, а позднее загружаются в платформу. Собранные и подготовленные большие данные сохраняются в базе данных для дальнейшего анализа.

Следующая задача — обработка и визуализация данных. Платформа должна включать инструменты, с которыми пользователь сможет реализовать нужную ему последовательность обработки данных с помощью экспертных правил и математических моделей, настроить виджеты и отчеты, собрать их в удобный дэшборд.

Дальше с обработанными данными можно работать в бизнес-приложениях на платформе и передавать результаты обработки в смежные системы. Например, в области ТОиР приложение для прогноза технического состояния может визуализировать состояние каждого узла оборудования на схеме, а также передавать данные об обнаруженных аномалиях или приближающемся дефекте в ЕАМ-систему. Последняя автоматически внесет в график соответствующие работы по обслуживанию.

Внедрение цифровых сценариев уже показало свою эффективность на многих предприятиях. На практике применяется два пути цифровой трансформации. Первый путь — внедрение небольших пилотных проектов, что позволяет оценить готовность компании к цифровизации, сократить риски, быстро оценить эффекты от внедрения цифровых инициатив. Второй путь — большая программа цифровизации предприятия, включающая несколько взаимосвязанных цифровых инициатив с приоритетами и дорожной картой внедрения. Реализация такой программы потребует больше усилий, но позволит получить дополнительные выгоды за счет синергетического эффекта.

Поделиться

Поделиться